Çubuk yapısı

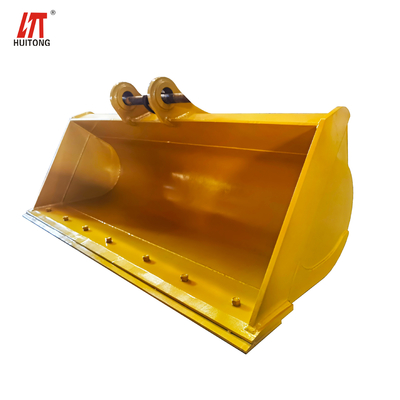

Ekskavatörün kepçe çubuğu çelik plakalarla kaynaklanmıştır.Genellikle 5 mil deliği vardır.kova çubuğuyani, kepçe mili deliği (I deliği), biyel mili deliği (II deliği), bom şaftı deliği (III deliği), kepçe Kova silindiri şaft deliği (IV deliği) ve çubuk silindir şaft deliği (V deliği), her şaft deliği bir burç ile kakma

Mil deliği aşınmasının nedenleri

Ekskavatör çalışırken, kepçe ilk önce çubuk üzerindeki I deliğine etki eden bir darbe yüküne maruz kalır.I deliği yatak darbe yükünün iletim yolu şudur: kepçe → pim mili → kovan → I deliğinin iç duvarı.

Şaft kovanının sertliği I deliğinin sertliğinden daha büyük olduğu için, darbe yükü I deliğinin iç duvarında plastik deformasyona neden olabilir ve bu da I deliğinin iç duvarı ile I deliğinin iç duvarı arasındaki girişim uyumunun tahrip olmasına neden olabilir. şaft kovanının dış çapı.Pim ve şaft kovanı arasındaki sürtünme, şaft kovanı ile I deliğinin eşleşme yüzeyi arasındaki sürtünmeden daha büyük olduğunda, şaft kovanı I deliğinin iç duvarı boyunca dönecektir.Şaft kovanı döndükten sonra, delik I ciddi şekilde aşınacak, bu da çalışma sırasında kovanın sallanmasına neden olacak ve ekskavatörün verimliliğini etkileyecektir.

Aks deliği aşınma onarım süreci

(1) Onarım teknolojisini seçin

Onarım sürecini açıklamak için, sopa I deliğinin aşınmasını örnek olarak alıyoruz.I deliğinin ve şaft kovanının birleşme yüzeyi ciddi şekilde aşındıktan sonra, I deliğinin onarılması gerekir.Metal parçaların yüzey onarım teknikleri arasında elektro kaplama, elektrikli fırça kaplama, termal püskürtme, yüzey kaplama, lazer kaplama, yüzey yapışması vb. Ve kaplama onarımının kalınlığı ve mukavemeti yer alır.I deliğinin aşınmasını, yukarıda bahsedilen onarım teknolojisinin rahatlığını ve ekonomisini, kaplama onarımının kalınlığını ve gücünü dikkate alarak, gaz korumalı kaynak ve manuel ark kaynağı yüzey kaplama onarım teknolojisini seçtik.

(2) Yüzey şaft deliği

I deliğini açıklık yönüne göre 3 eşit parçaya bölün ve A alanı yatay kaynak pozisyonu ve B alanı yatay kaynak pozisyonu olmak üzere kaynak alanının yatay yukarı pozisyonda olmasını sağlayın.Kaynak alanı parametreleri.Ek olarak, ağır çizikler, aşınma yüzeyleri ve yan aşınma yüzeyleri için), kaynak yapmak için farklı parametreler kullanılır ve yüzey kalınlığı, I deliğinin aşınma derecesine bağlıdır.

Kaynak işlemi sırasında kaynak teli, şaft deliği yönü boyunca dıştan içe kaynaklanır.Eritme kusurlarını önlemek için son kaynak, kaynak sırasında ilk kaynağın 1/2 ~ 2 / 3'ünde preslenmelidir.Her katmanın kalınlığı 2 ~ 3 mm'de kontrol edilir ve kaynak katmanları arasında cüruf giderilmesi gerekir.Yüzey kaplama bittikten sonra, işlemeyi kolaylaştırmak için açıklık boyutu standart açıklıktan yaklaşık% 10 daha küçüktür.Mil deliğinin iç duvarındaki gres deliği doğrudan yüzey kaynaklıdır.Mil deliği işlendikten sonra bir matkapla manuel olarak delinebilir.

Çubuğu şaft kovanı uç yüzünün düz kaynak konumuna kaldırın ve şaft deliği uç yüzünü kaplayın.Yüzey kaplamadan önce, kaynağın ark başlangıç ucunu zımparalayın ve içten dışa kaynak yapmak için çevresi kaynak yöntemini kullanın.Yüzey kaplama kaynağından sonra, şaft deliğinin her iki ucu, işleme için gerekli boyutu sağlamak için standart boyuttan 5 ~ 7 mm daha kalındır.Kaynak işlemi sırasında, kaynak dikişi yumuşak bir geçiş sağlamalıdır ve işleme doğruluğunu etkilemekten kaçınmak için hiçbir sarkma, gözenek ve belirgin oluklara izin verilmemelidir.

(3) İşleme mili deliği

I delik çapı ve uç yüzey kaplaması tamamlandıktan sonra, makinede işlenmesi gerekir.İşleme adımları aşağıdaki gibidir.

İlk önce çubuğu kaldırın ve önceden monte edin.Ön kurulum için yüzey çubuğunu I deliği ile işleme merkezi platformuna kaldırın.Bu sırada, sonraki işleme ayarlarının doğruluğunu sağlamak için 1 mm içinde simetri sapmasını yapmak için delik II, delik III, V deliği ve işleme merkezinin referans düzleminin simetrisini ayarlamak için önce bir çelik cetvel kullanın.

İkinci olarak, çubukta hassas ayarlamalar yapın ve konumlandırmayı tamamlayın.Çubuğu doğru bir şekilde ayarlamak için işleme merkezinin yakut probunu kullanın.II ve III deliklerinin boyutunu ölçmek ve çubuğu ayarlamak için yakut probu kullanın.Delik II ve delik III'ün merkez koordinatlarının boyutunu belirlemek için, yakut sondasını A, B, C ve D noktalarına aynı mesafede yukarı, aşağı, sola ve sağa hareket ettirin. Bu 4 nokta yakındır. delik II ve delik III'ün dış kenarına.Noktalar düz olmalı ve aşınma izleri olmamalıdır.

Bir kez daha, I-delik işleme koordinatlarını belirleyin.Delik uç yüzündeki bu 4 noktada Z koordinat eksenlerini A, B, C, D olarak ayarlayın, çubuk II delik uç yüz koordinatlarını A1, B1, C1, D1 ve III delik uç yüz koordinatlarını A2 olarak ayarlayın, B2, C2, D2;Her koordinat noktasındaki hatanın 0,1 mm'den az olmasını sağlamak için çubuğu ayarlayın.Delik II, delik III, delik IV ve delik V'nin merkez koordinatlarını ölçün ve MDS yazılımı ve takım tezgahı programı aracılığıyla delik I'in işleme koordinatlarını belirleyin.

Son olarak I deliği çizimlerin teknik gereksinimlerine göre işlenir.İşlendikten sonra onarım kaynağı deliğinde gözenekler varsa, gözenek durumuna göre uygun şekilde onarılmalıdır.Muayeneyi geçtikten sonra, çubuğun I deliği tamir edilecektir.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!